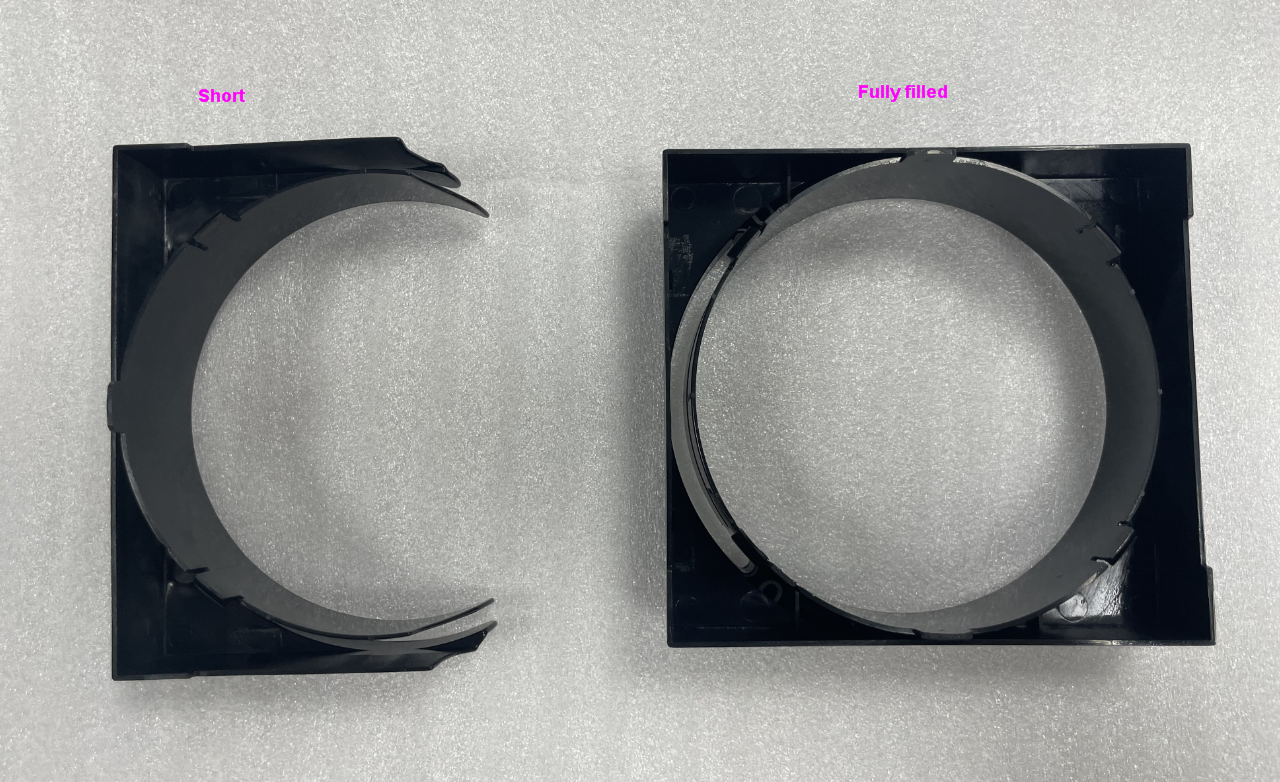

Në derdhjen me injeksion, injeksioni me goditje të shkurtër, i quajtur gjithashtu nënmbushje, i referohet skajit të rrjedhës plastike të injektimit të fenomenit të paplotësisë së pjesshme ose një pjesë e zgavrës së mykut nuk është e mbushur, veçanërisht zona me mure të hollë ose fundi i rrjedhës. zona e rrugës.Performanca e shkrirjes në zgavër nuk është e mbushur me kondensim, shkrirja në zgavër nuk është e mbushur plotësisht, duke rezultuar në mungesën e produktit të materialit.

Cila është arsyeja e shkaktimit të injeksionit me goditje të shkurtër?

Arsyeja kryesore për injektimin e shkurtër është rezistenca e tepërt e rrjedhës, duke bërë që shkrirja të mos jetë në gjendje të vazhdojë të rrjedhë.Faktorët që ndikojnë në gjatësinë e rrjedhës së shkrirjes përfshijnë: trashësinë e murit të pjesës, temperaturën e mykut, presionin e injektimit, temperaturën e shkrirjes dhe përbërjen e materialit.Këta faktorë mund të shkaktojnë injeksion të shkurtër nëse nuk trajtohen siç duhet.

Efekti i histerezës: quhet edhe rrjedhje e ndenjur, nëse ka një strukturë relativisht të hollë, zakonisht shufra përforcimi etj., në një vend më afër portës ose në një vend pingul me drejtimin e rrjedhës, atëherë gjatë procesit të injektimit, shkrirja do të ndeshet një rezistencë relativisht e madhe përpara kur kalon nëpër vendndodhje, dhe në drejtimin e rrjedhës së trupit të saj kryesor, për shkak të rrjedhjes së qetë, nuk mund të formohet presion rrjedhës dhe vetëm kur shkrirja mbushet në drejtimin kryesor të trupit, ose hyn në Presioni mbajtës do të formojë vetëm presion të mjaftueshëm për të mbushur pjesën e ndenjur, dhe në këtë kohë, për shkak se vendndodhja është shumë e hollë dhe shkrirja nuk rrjedh pa rimbushje të nxehtësisë, ajo është shëruar, duke shkaktuar kështu injeksion të shkurtër të goditjes.

Si ta zgjidhim atë?

1. Materiali:

- Rritja e rrjedhshmërisë së shkrirjes.

— Reduktoni shtimin e materialeve të ricikluara.

— Reduktimi i dekompozimit të gazit në lëndët e para.

2. Mjeti:

— Vendndodhja e portës është projektuar për të siguruar që së pari të mbushë murin e trashë për të shmangur ngecjen, e cila mund të çojë në forcimin e parakohshëm të shkrirjes së polimerit.

— Rritni numrin e portave për të zvogëluar raportin e rrjedhës.

— Rritni madhësinë e vrapuesit për të zvogëluar rezistencën e rrjedhës.

— Vendndodhja e duhur e portës së ventilimit për të shmangur ajrimin e dobët (shiko nëse zona e nën-injektimit është djegur).

— Rritni numrin dhe madhësinë e portës së shkarkimit.

— Rritni mirë dizajnin e materialit të ftohtë për të shkarkuar materialin e ftohtë.

—Shpërndarja e kanalit të ujit ftohës duhet të jetë e arsyeshme për të shmangur që temperatura lokale e mykut të jetë e ulët.

3. Makina e injektimit:

—Kontrolloni nëse valvula e kontrollit dhe muri i brendshëm i fuçisë janë konsumuar keq, gjë që do të çojë në humbje serioze të presionit të injektimit dhe vëllimit të injektimit.

—Kontrolloni nëse ka material në portën e mbushjes ose nëse është i lidhur.

—Kontrolloni nëse kapaciteti i makinës së derdhjes me injeksion mund të arrijë kapacitetin e kërkuar të formimit.

4. Procesi i injektimit:

- Rritja e presionit të injektimit.

— Rritni shpejtësinë e injektimit për të rritur nxehtësinë e prerjes.

- Rritni volumin e injektimit.

— Rritni temperaturën e fuçisë dhe temperaturën e mykut.

— Rritni gjatësinë e shkrirjes së makinës së derdhjes me injeksion.

— Zvogëloni vëllimin e tamponit të makinës së derdhjes me injeksion.

- Zgjatni kohën e injektimit.

— Rregulloni në mënyrë të arsyeshme pozicionin, shpejtësinë dhe presionin e çdo seksioni të injektimit.

5. Struktura e produktit:

— Hiqni zonën e hollë

— Hiqni brinjët që shkaktuan rrjedhshmëri të keqe.

-Kanë trashësi të njëtrajtshme të murit.

Në punën tonë të përditshme ishim përballur me shumë raste me injeksionin me goditje të shkurtër.Por mos u shqetësoni, besoni se ne mund t'ju ndihmojmë me përvojën e pasur dhe profesionale në çështjen e injektimit.Na kontaktonipër të marrë ndonjë mbështetje.Ne jemi ekspert në xhepin tuaj.

Koha e postimit: Jan-03-2023