Hedhja me vakum, e njohur gjithashtu si derdhje silikoni ose derdhje poliuretani, është një proces prodhimi që përdoret për të krijuar kopje të shumta të një prototipi ose pjesë.Zakonisht përdoret në fushën e prototipizimit të shpejtë dhe prodhimit me volum të ulët.

Cilat janë hapat e procesit të derdhjes me vakum?

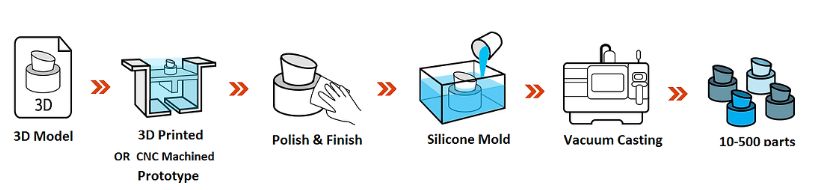

① Krijimi i Modelit Master: Një model master prodhohet fillimisht duke përdorur printimin 3D, përpunimin CNC ose një metodë tjetër të përshtatshme.Modeli kryesor përfaqëson formën, formën dhe detajet e dëshiruara të pjesës ose produktit përfundimtar.

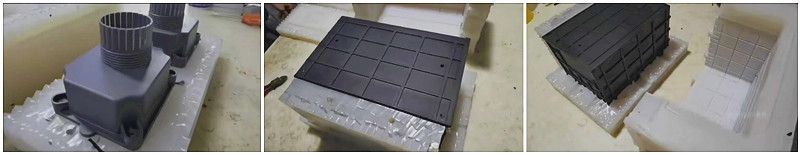

②Përgatitja e mykut: Një kallëp silikoni krijohet nga modeli kryesor.Modeli master vendoset në një enë dhe mbi të hidhet silikoni i lëngshëm duke e mbuluar plotësisht modelin.Më pas, silikoni lihet të kurohet, duke formuar një myk fleksibël dhe të qëndrueshëm.

③ Montimi i mykut: Pasi myku i silikonit të jetë tharë, ai pritet në gjysmë, duke krijuar një zgavër myku.Gjysmat më pas rimontohen duke përdorur veçoritë e shtrirjes për të siguruar shtrirjen e duhur gjatë derdhjes.

④ Hedhja e materialit: Përgatitet materiali i dëshiruar i derdhjes, zakonisht rrëshira poliuretani.Forma nxehet paraprakisht në një temperaturë specifike dhe vendoset në një dhomë vakum.Dhoma e vakumit mbyllet dhe aplikohet një vakum për të hequr çdo ajër ose gaz të bllokuar nga kallëpi.

⑤ Derdhja dhe kurimi: Materiali i përgatitur i derdhjes derdhet në zgavrën e kallëpit përmes një hapjeje të vogël ose sprue.Presioni i vakumit ndihmon në tërheqjen e materialit në kallëp, duke siguruar mbushjen e duhur dhe minimizimin e flluskave të ajrit.Më pas myku lihet i patrazuar që materiali të kurohet dhe të ngurtësohet.

⑥ Heqja dhe përfundimi i mykut: Pasi materiali i derdhjes të jetë tharë plotësisht, kallëpi hapet dhe pjesa e kopjes hiqet.Çdo material i tepërt ose ndezje pritet dhe hiqet.Pjesa mund t'i nënshtrohet hapave shtesë pas përpunimit, të tilla si lëmimi, lyerja ose mbarimi i sipërfaqes, për të arritur estetikën dhe funksionalitetin e dëshiruar.

Shihni Çfarë e bën derdhjen me vakum kaq popullor

Kosto-efektiviteti: Eliminon nevojën për vegla të shtrenjta, siç janë kallëpet e injektimit, të cilat mund të reduktojnë ndjeshëm kostot fillestare.

Shpejtësia dhe koha e drejtimit:Ciklet e prodhimit janë më të shkurtra pasi nuk ka nevojë për vegla komplekse ose konfigurim të gjerë.

Shpejtësia dhe koha e drejtimit: Derdhja me vakum siguron kohë relativisht të shpejta të kthimit në krahasim me proceset tradicionale të prodhimit.

Mbarimi dhe estetika e siperfaqes: Derdhja me vakum mund të japë përfundime sipërfaqësore me cilësi të lartë, duke përsëritur pamjen dhe strukturën e produktit përfundimtar të dëshiruar.Ai prodhon pjesë me sipërfaqe të lëmuara, duke reduktuar nevojën për përpunim të gjerë ose përfundim.

Si të zgjidhni procesin e derdhjes me vakum sipas situatës aktuale?

Zgjedhja e procesit të duhur të derdhjes me vakum për situatën tuaj specifike përfshin marrjen në konsideratë të disa faktorëve.Këtu janë disa konsiderata kryesore për të ndihmuar në drejtimin e vendimit tuaj:

Kërkesat për materiale: Filloni duke identifikuar vetitë e materialit të kërkuara për prototipin ose produktin tuaj.Merrni parasysh faktorë të tillë si ngurtësia, fleksibiliteti, transparenca dhe rezistenca ndaj nxehtësisë.Derdhja me vakum mbështet një gamë të gjerë materialesh derdhjeje, duke përfshirë poliuretani (i ngurtë dhe fleksibël), gomë silikoni dhe rrëshira të qarta.Zgjidhni një proces derdhjeje me vakum që mund të akomodojë opsionet e dëshiruara të materialit.

Sasia dhe vëllimi i prodhimit: Përcaktoni sasinë e pjesëve që duhet të prodhoni.Derdhja me vakum është e përshtatshme për vëllime prodhimi të ulëta dhe të mesme.Nëse keni nevojë për një grup të vogël prototipash ose një prodhim të kufizuar, derdhja me vakum mund të jetë një zgjidhje me kosto efektive në krahasim me metodat e tjera të prodhimit si derdhja me injeksion.

Replikimi i detajeve dhe përfundimi i sipërfaqes: Vlerësoni nivelin e riprodhimit të detajeve dhe përfundimit të sipërfaqes që kërkohet për pjesët tuaja.Derdhja me vakum është e njohur për aftësinë e saj për të riprodhuar me saktësi detajet e ndërlikuara, teksturat dhe prerjet.Nëse dizajni juaj përfshin karakteristika të shkëlqyera ose gjeometri komplekse, derdhja me vakum mund të japë kopje me besnikëri të lartë.Merrni parasysh opsionet e përfundimit të sipërfaqes të disponueshme me procese të ndryshme të derdhjes me vakum për t'u siguruar që ato plotësojnë kërkesat tuaja.

Kufizimet kohore: Vlerësoni afatin kohor të projektit tuaj dhe kërkesat e kthesës.Derdhja me vakum zakonisht ofron kohë më të shpejta në krahasim me proceset tradicionale të prodhimit.Merrni parasysh kohën e nevojshme për krijimin e mykut, derdhjen dhe pas-përpunimin.Disa ofrues shërbimesh mund të ofrojnë shërbime të përshpejtuara ose makina të shumta derdhjeje, të cilat mund të zvogëlojnë kohën e prodhimit.Nëse koha është kritike, zgjidhni një proces derdhjeje me vakum që mund të përmbushë afatin tuaj kohor të dëshiruar.

Konsideratat e kostos: Analizoni buxhetin tuaj dhe kufizimet e kostos.Derdhja me vakum mund të jetë një zgjidhje me kosto efektive për prodhimin me volum të ulët dhe prototipimin.Krahasoni kostot që lidhen me krijimin e mykut, konsumin e materialit dhe përpunimin e mëposhtëm midis ofruesve të ndryshëm të shërbimit të derdhjes me vakum.Sigurohuni që të merrni parasysh vlerën e përgjithshme dhe cilësinë e ofruar nga secili opsion.

Kërkesa Shtesë: Merrni parasysh çdo kërkesë shtesë specifike për projektin tuaj.Për shembull, nëse keni nevojë për aftësi të formimit të tepruar ose të futur, sigurohuni që procesi i përzgjedhur i derdhjes me vakum të mbështesë karakteristika të tilla.Merrni parasysh çdo çertifikim ose standard specifik me të cilin mund të kenë nevojë të përputhen pjesët tuaja, të tilla si kërkesat e ISO ose FDA.

Duke marrë parasysh këta faktorë, mund të merrni një vendim të informuar për procesin e derdhjes me vakum që është më i përshtatshmi për situatën tuaj specifike.Për më tepër, mund të konsultoheni me kompaninë tonë për shërbimet e derdhjes me vakum për të fituar njohuri dhe udhëzime të mëtejshme.

Koha e postimit: Dhjetor-04-2023