Derdhja e metalit është një proces i derdhjes së metaleve në të cilin metali i shkrirë, zakonisht një aliazh me ngjyra si alumini, zinku ose magnezi, injektohet nën presion të lartë në një kallëp çeliku të ripërdorshëm, të quajtur një kallëp.Predha është projektuar për të formuar formën e dëshiruar të produktit përfundimtar.

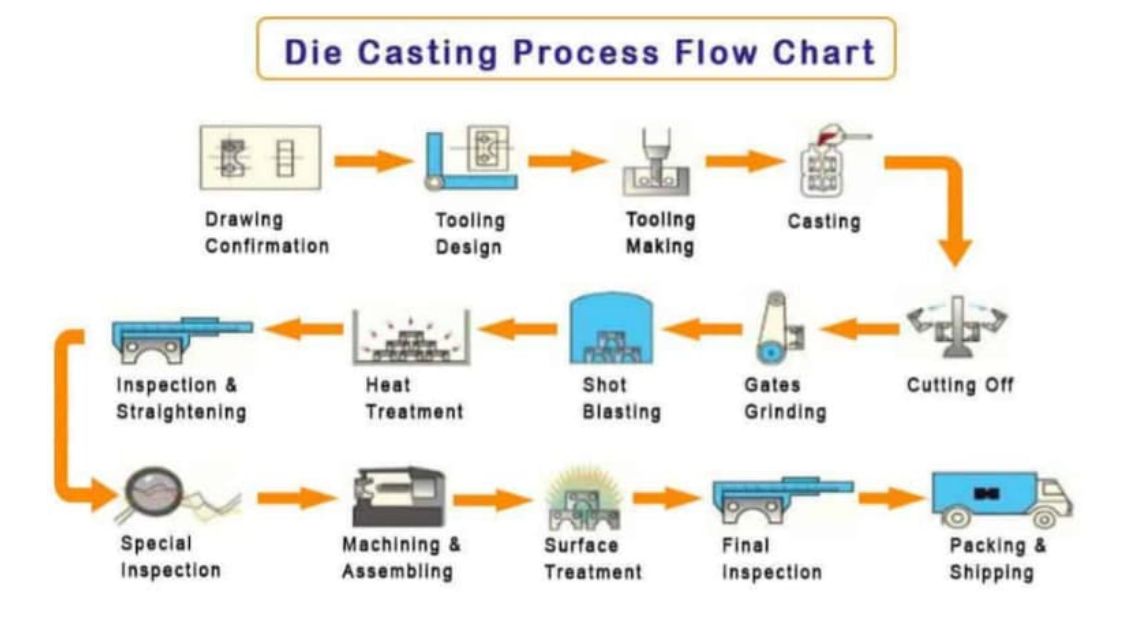

Cilat janë hapat e procesit të derdhjes me dike?

① Përgatitja e kallëpit: Mjeti, i njohur gjithashtu si myku, përgatitet për procesin e derdhjes.Kutia përbëhet nga dy gjysma, gjysma e palëvizshme (mbulesë mbuluese) dhe gjysma e lëvizshme (ejector die), të cilat krijojnë formën e dëshiruar të produktit përfundimtar.

②Shkrirja e metalit: Metali me ngjyra të zgjedhura, si alumini, zinku ose magnezi, shkrihet në një furrë në temperatura të larta.Metali i shkrirë arrin temperaturën e dëshiruar për derdhje.

③Injeksion: Metali i shkrirë injektohet në mallë me presion të lartë.Një pistoni ose pistoni e detyron metalin e shkrirë në zgavrën e mbulesës përmes një sistemi sprue, vrapues dhe porta.Presioni ndihmon në mbushjen e plotë të kallëpit dhe sigurimin e arritjes së formës së dëshiruar.

④Ngurtësimi: Sapo metali i shkrirë të injektohet në mbulesë, ai ftohet me shpejtësi dhe ngurtësohet brenda zgavrës së mbulesës.Procesi i ftohjes kontrollohet me kujdes për të siguruar që metali të ngurtësohet në mënyrë uniforme dhe pa defekte.

⑤Nxjerrja: Pasi metali të jetë ngurtësuar dhe ftohur mjaftueshëm, gjysmat e mbulesës hapen dhe derdhja, e njohur edhe si derdhja me diake, nxirret nga zgavra e mbulesës.Kunjat e nxjerrjes ose pllakat e nxjerrjes ndihmojnë në shtyrjen e derdhjes nga koka.

⑥ Prerja dhe mbarimi: Kallëpi i nxjerrë mund të ketë material të tepërt, i njohur si blic, rreth skajeve të tij.Ky material i tepërt pritet për të arritur formën përfundimtare të dëshiruar.Mund të kryhen procese shtesë të përfundimit si përpunimi, lëmimi ose lustrimi për të përmirësuar sipërfaqen dhe saktësinë dimensionale të derdhjes.

⑦Past-trajtimi: Në varësi të kërkesave specifike dhe aplikimit të kallëpit, mund të kryhen procese shtesë pas trajtimit.Këto mund të përfshijnë trajtimin termik, veshjen e sipërfaqes, lyerjen ose çdo proces tjetër të kërkuar të përfundimit për të përmirësuar vetitë ose pamjen e derdhjes.

Si të zgjidhni procesin e derdhjes sipas situatës aktuale?

Zgjedhja e procesit të duhur të derdhjes me die varet nga disa faktorë dhe konsiderata që lidhen me situatën aktuale.Këtu janë disa pika kryesore për t'u marrë parasysh kur zgjidhni procesin e derdhjes me diake:

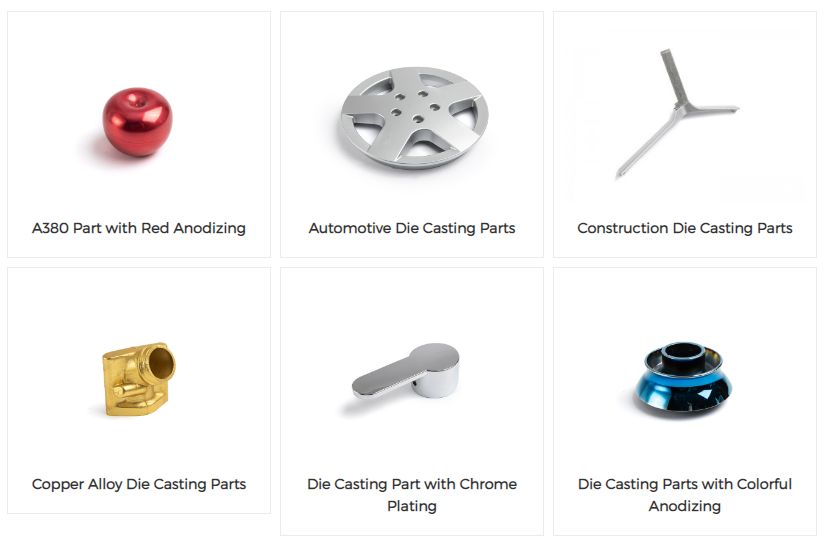

Materiali:Identifikoni llojin e metalit ose aliazhit që do të përdoret për derdhjen.Metalet e ndryshme kanë veti dhe karakteristika të dallueshme, të tilla si temperatura e shkrirjes, rrjedhshmëria dhe shpejtësia e tkurrjes.Merrni parasysh kërkesat specifike të pjesës ose produktit, të tilla si forca, pesha, rezistenca ndaj korrozionit dhe përçueshmëria termike, dhe zgjidhni një proces të derdhjes me bazë që është i përshtatshëm për materialin e zgjedhur.

Kompleksiteti i pjesës:Vlerësoni kompleksitetin e pjesës ose produktit që do të prodhohet.Përcaktoni nëse ka forma të ndërlikuara, mure të holla, prerje ose veçori komplekse të brendshme.Disa procese të derdhjes me majë, të tilla si derdhja me presion të lartë (HPDC) ose hedhja me diake me shumë rrëshqitje, janë më të përshtatshme për prodhimin e pjesëve komplekse me toleranca të ngushta, ndërsa të tjerat mund të jenë më të përshtatshme për dizajne më të thjeshta.

Vëllimi i prodhimit:Merrni parasysh vëllimin e kërkuar të prodhimit.Proceset e derdhjes me presion të lartë mund të kategorizohen në derdhje me presion të lartë (HPDC) për prodhim me vëllim të lartë dhe derdhje me presion të ulët (LPDC) ose derdhje me presion të lartë për vëllime më të ulëta.HPDC është zakonisht më efikase dhe me kosto më efektive për prodhimin në shkallë të gjerë, ndërsa LPDC dhe derdhja me bazë graviteti janë më të përshtatshme për prodhime më të vogla ose prototipe.

Mbarimi dhe saktësia e sipërfaqes:Vlerësoni kërkesat e sipërfaqes së dëshiruar dhe saktësinë dimensionale të pjesës.Disa procese të derdhjes me njolla, të tilla si derdhja me shtrydhje ose derdhja me vakum, mund të ofrojnë përfundim të përmirësuar të sipërfaqes dhe toleranca më të forta në krahasim me hedhjen tradicionale me presion të lartë.Këto procese mund të preferohen për pjesët që kërkojnë lëmim të jashtëzakonshëm të sipërfaqes ose dimensione të sakta.

Vegla dhe pajisje:Vlerësoni disponueshmërinë e veglave dhe pajisjeve të nevojshme për procesin e derdhjes me diake.Disa procese mund të kërkojnë makineri të specializuara, të tilla si makinat e derdhjes me presion të lartë ose sistemet e derdhjes me presion të ulët.Merrni parasysh koston, kohën e kryerjes dhe fizibilitetin e blerjes ose modifikimit të mjeteve dhe pajisjeve të nevojshme për procesin e zgjedhur.

Kostoja dhe efikasiteti:Vlerësoni efektivitetin e përgjithshëm të kostos dhe efikasitetin e procesit të derdhjes me diake.Merrni parasysh faktorë të tillë si kostot e materialit, shpenzimet e veglave, koha e ciklit të prodhimit, konsumi i energjisë dhe kërkesat e punës.Krahasoni avantazhet dhe kufizimet e proceseve të ndryshme për të përcaktuar opsionin më kosto-efektiv për kërkesat specifike të prodhimit.

Ekspertiza dhe përvoja:Merrni parasysh ekspertizën dhe përvojën e disponueshme në organizatën tuaj ose nga furnitorët e derdhjes.Disa procese mund të kërkojnë njohuri, aftësi dhe konfigurim të specializuar të pajisjeve.Vlerësoni aftësitë dhe përvojën e ekipit tuaj ose të partnerëve të mundshëm për të siguruar zbatimin e suksesshëm të procesit të zgjedhur të hedhjes me diake.

Duke i shqyrtuar me kujdes këta faktorë dhe duke u konsultuar me ekspertë të fushës, ju mund të merrni një vendim të informuar dhe të zgjidhni procesin më të përshtatshëm të derdhjes me die për situatën tuaj specifike.

Mirë se vini në Xiamen Ruicheng një furnizues kaq i fortë për t'u konsultuar, do të merrni këshilla profesionale!

Koha e postimit: Shkurt-05-2024